5. Mahlvorgang

Die Bütte, eine Art hölzernes Fass, bildet das Gehäuse für die beiden Mahlsteine.

Der untere Mahlstein, der Sockel- oder Bodenstein, ist fest, d.h. er bewegt sich nicht. Durch das Loch im Bodenstein führt eine Achse, an der der obere Mahlstein, der Läufer, festgemacht ist. Der Läufer dreht mit der Achse, sie wird über das Mühlrad angetrieben. Der Abstand (Mahlspalt) zwischen Läufer und Bodenstein kann mechanisch verändert werden. Durch das Loch (Schluck) im Läufer wird das Getreide eingegeben.

Schauen wir uns einen Mahlstein genauer an und befühlen seine Oberfläche!

In beiden Steinen sind Mahlfurchen eingeschlagen, die Schärfen. (Bei Kinderführungen: Ich fühle Berg und Tal und eine raue Oberfläche.) Die Schneidkanten der Schärfen reiben zwischen beiden Seiten entgegengesetzt, reißen die Getreidekörner auf und verteilen das Mahlgut auf die Fläche der Steine. Das Getreide wird zugleich gebrochen und zerrieben. Die Furchen dienen auch der Belüftung des Mahlgutes, denn bei dem Reibevorgang entsteht Hitze. Das spüren Sie / spürst du auch, wenn wir zum Beispiel die Hände an einander reiben.

Mahl- oder Mühlsteine bestehen aus verschiedenen Gesteinsarten.

- Basalt, Eifel, mittelhart und zäh, Vulkangestein, sehr gut Vollkornmehl

- Sandstein, weit verbreitet weich, bis mittelhart, Schroten,

- Porphyr, Thüringer Wald, Vulkangestein, porös und hart, Weizen und Roggen

- Quarz, Frankreich, Süsswasserquarz, porös, äußerst hart, Weizen

- Granit, Schwarzwald Österreich, sehr hart, Weizen und Roggen,

- Kunststein

Mahlsteine müssen beim Einsetzen genau ausgelotet und zentriert werden, damit sie rund laufen.

Die Mahlfurchen oder Schärfen nutzen sich mit der Zeit ab und müssen nachgeschärft werden. Das Schärfen ist Teil der Handwerkskunst des Müllers.

Hinweis: Herstellen von Mühlsteinen | Link >>

"Und wenn du einen Kuchen hast so groß wie ein Mühlstein..." - diese Liedzeile zum Geburtstag kennen wohl alle Kinder. Hier können die Wissbegierigen die Funktionsweise in einer Mühle kennen lernen und selbst mal drehen.

Steinkran oder -galgen

Von Zeit zu Zeit müssen die Mahlfurchen nachgeschärft werden und nachgehauen werden. Das Schärfen ist Teil der Handwerkskunst des Müllers.

Der Läuferstein wird dazu mithilfe einer Hebevorrichtung, dem Galgen, angehoben. Der Galgen besteht aus zwei Metallbügeln, die an einem drehbaren Holzkran befestigt sind. An den Enden der Bügel befindet sich jeweils ein Stift. Der Mühlstein hat auf der einen und auf der genau gegenüberliegenden Seite ein Bohrloch, in die die Stifte hineingesteckt werden. Durch ein Drehgewinde am Kran kann der Mühlstein bewegt werden. Eine Drehung ist auch über die Bügel möglich, sodass auch seine Unterseite bearbeitet werden kann.

Hämmer

Stockhammer: Bei Mühlsteinen dient der Stockhammerzum Abrichten und Schärfen der erhabenen Mahlfläche und zum Glätten der Luftfurchen. Es gibt Stockhämmer von unterschiedlicher Größe und Gewicht. Das Werkzeug wird meistens zweihändig geführt.*

Bille: Mit der Bille, auch Bicke, Picke,Bicken- oder Billenhammer genannt, werden die Luftfurchen in den Mahlstein eingearbeitet oder beschlagen.*

Bicke: Mit der Messerbicke oder Messerpicke wird die sogenannte Sprengschärfe geschlagen, feine, parallel zu den Luftfurchen verlaufende Rillen. Für diese kleineren Werkzeuge gibt es spezielle Messerbickenhalter.*

Hinweis:

Herstellen von Mühlsteinen | Link >>

(* http://www.wolfgang-strakosch.de/index_htm_files/Holznagel_Muehlsteine.pdf)

Die Bütte, eine Art hölzernes Fass, bildet das Gehäuse für die beiden Mahlsteine. Sie umschließt den Mahlgang, um so den entstehenden Staub und die Feuchtigkeit zurückzuhalten und auch vor Schmutz von außen zu schützen. Auf der Bütte befindet sich eine Abdeckplatte.

Auf der Abdeckplatte der Bütte ist der Schütttrichter (Gosse oder Rumpf) aufgesetzt. In ihn wird das Getreide hineingeschüttet.

Am unteren Ende des Schütttrichters befindet sich der Rüttelschuh. Er sorgt dafür, dass das Getreide nach und nach auf den Mühlstein rieselt. Das Getreide fällt also nicht senkrecht durch den Trichter durch den Schluck zwischen die Mühlsteine, sondern muss zunächst den schräg angeordneten Rüttelschuh und die Schüttelrinne passieren.

An der Achse des Läufers ist eine Mechanik angebracht, die beim Drehen den Rüttelschuh bewegt und das Klappern der Mühle verursacht.

Die Menge der Getreidezufuhr kann durch den Neigungswinkel des Rüttelschuhs angepasst werden.

5. Mahlvorgang

Link zur AHA-Station >>

Die Müllereiprodukte lassen sich in Abhängigkeit vom Mahlvorgang in folgende Stufen aufteilen (Beispiele in Gläsern zeigen):

- Stufe 1 Schrot

- Stufe 2 Grieß

- Stufe 3 Dunst

- Stufe 4 Mehl

Bei dem Mahlen von Getreide entsteht im ersten Durchlauf das Produkt Schrot, in dem aber auch die vorgenannten Produkte wie Grieß, Dunst und Mehl teilweise bereits enthalten sind. Dieses Gemisch muss nun voreinander durch Sieben bzw. durch Sichten getrennt werden.

Über die Jahrhunderte wurden die Siebmaschinen oder Sichter immer weiterentwickelt. Zu Anfang nutzte man einfache Tücher aus Wolle, später Leinen und Kunstseide, zum Trennen der Bestandteile. Danach folgten dann Beutelkästen und Plansichter.

Sichten mit Tüchern

Das Mahlgut wurde in der Zeit vor Christi auf Tüchern ausgebreitet, um dann durch Schlagen und Schütteln die feinkörnigen von den gröberen Bestandteilen zu trennen. Das Mehl fiel dann nach unten durch und wurde hier aufgefangen. Nicht besonders effektiv aber nutzbar.

Beutelkasten

Im 15. Jahrhundert wurde das Sichten dann weiter mit Tüchern verbessert. Der Rüttelbeutel bestand aus Tüchern, die schlauchartig zusammengenäht waren. Dieser Beutel wurde dann in einen Mehlkasten mit Ein- und Auslassöffnungen längs und schräg nach unten fallend aufgehängt. Der Schlauch wurde durch eine mechanische Konstruktion im Beutelkasten befestigt und auch auf Spannung gehalten. Durch Schlag und Rüttelbewegungen, angetrieben über die Welle des Mühlsteins, wurde der Schlauch geschüttelt und gerüttelt, so dass das Mehl nach unten in den Kasten fiel. Durch die Schrägstellung des Beutels fielen die gröberen Bestandteile aus der unteren Öffnung des Mehlkastens heraus. Diese Öffnung des Mehlkastens wurde mit einer Fantasiegestalt verziert, dem Kleiekotzer.

Wie ein Monster schaut das Gesicht des Kleinekotzers die Mühlenbesucher an. Was hat es damit auf sich?

Das Reinigen des Getreides wurde früher von den Bauern auf dem eigenen Hof selbst vorgenommen. Der Wind spielte hierbei eine wichtige Rolle. Bei stärkerem Wind wurde das Getreide in die Höhe geworfen und der Wind blies dann die leichteren Teil davon. Das mehr oder weniger gereinigte Getreide wurde dann zur Mühle gebracht, um dort weiterverarbeitet zu werden. Die Mühle wurde als Lohnmüllerei betrieben und der Müller erhielt einen Teil des Getreides bzw. des Mehls als Vergütung. Das sogenannte Matten.

Ab dem 19. Jahrhundert stiegt der Bedarf an Mehl der Bevölkerung und die Handelsmüllerei löste die Lohnmüllerei ab. Die Mühle kaufte das Getreide auf, verarbeitete es zu Mehl und verkaufte es dann z.B. an Bäckereien. Da die Qualität des Mehles stark von der Sauberkeit des Getreides abhängig war, wurde die Reinigung durch den Müller selbst vorgenommen.

Die erste Reinigung übernimmt hierbei der Aspirateur. Die Reinigung erfolgt in zwei Schritten. Im ersten Schritt werden durch einen mechanisch erzeugten Luftstrom die leichten von den schweren Teilen getrennt. Die leichten Teile werden in einer Kammer aufgefangen und dann entsorgt. Der übrig gebliebene Rest besteht nunmehr aus Getreidekörnern und schwereren Fremdstoffen, die sich jedoch gegenüber dem Getreide in Größe unterscheiden. Die weitere Trennung erfolgt nun auf schwingenden Sieben mit unterschiedlichen Lochmaßen.

Es gibt jedoch Samen, die das gleiche Gewicht aber unterschiedliche Formen haben. Diese Fremdstoffe werden durch einen Trieur entfernt. Der Trieur wurde Mitte des 19. Jahrhundert entwickelt und wird auch heute noch in verbesserter Form eingesetzt. Auf der Innenseite einer Blechtrommel sind Einbuchtungen eingearbeitet, in die Fremdsamen hineinpassen aber keine Getreidekörner. Durch die Drehbewegung fallen die Samen dann in einen Auffangbehälter und werden aus der Trommel heraus transportiert. Als Ausgangsprodukt steht nun ein sauberes Getreide zur Vermahlung zur Verfügung.

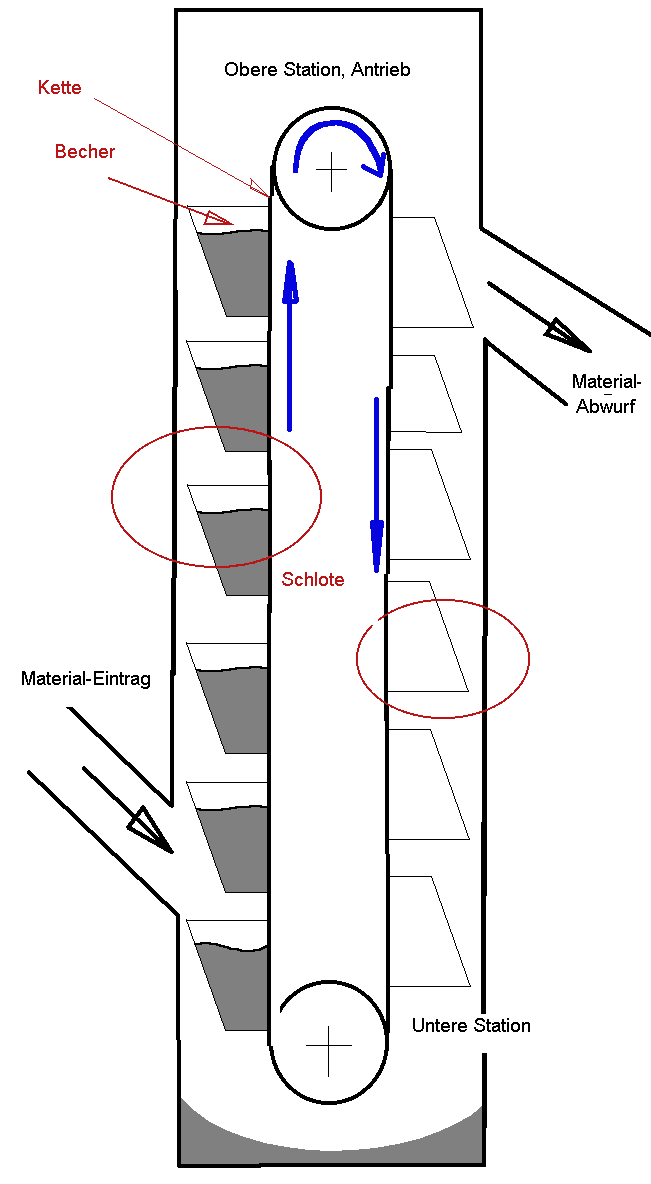

Früher erfolgten der Transport des Getreides und der Produkte in der Mühle in Säcken. Die Säcke wogen einen Doppelzentner, also 100 Kilogramm. Da die Anlieferung des Getreides normalerweise im Erdgeschoss erfolgte, der Mahlboden jedoch in einem der oberen Stockwerke sich befand, wurde ein Sackaufzug genutzt. Der Sackaufzug war entweder außen oder im Gebäude angebracht. Der Sackaufzug konnte mit der Hand oder über eine Zwischengetriebe mit Wind- oder Wasserkraft angetrieben werden.

Der nächste Entwicklungsschritt war der Einbau von Elevatoren in der Mühle. Der Elevator bestand aus einem Gurt, der über Rollen in einem Kasten über mehrere Stockwerke senkrecht in die Runde fuhr, angetrieben durch Wind oder Wasserkraft. Auf dem Band waren Becher befestigt, in denen das Mehl über mehrere Stockwerke transportiert wurde. Auch als Becherwerk bezeichnet.